CBD de haute qualité

Comment produisons-nous notre huile de CBD?

Créer une huile de CBD et des produits de haute qualité, comme ceux d'Enecta, nécessite des compétences, des procédures et des équipements adaptés. Rien n'est laissé au hasard. Sachant combien il est essentiel d'acheter et de consommer en toute tranquillité d'esprit, il semble juste d'expliquer le parcours qui transforme une graine de Cannabis Sativa L. en extrait de CBD, prêt à être consommé.

Créer un produit de haute qualité nécessite l'adhésion à certains principes de base, principes parfois contenus dans des directives créées par des organismes indépendants.

Les principes fondamentaux qui guident notre production sont :

- Cultiver dans des champs sélectionnés sans utiliser de pesticides

- Appliquer les Directives sur les Bonnes Pratiques Agricoles et de Collecte (BPGC)

- Surveiller les contaminants selon les spécifications de la Pharmacopée Européenne

- Bonnes Pratiques de Fabrication (BPF)

Les directives BPGC et BPF servent de base à la mise en place d'un système d'Assurance Qualité approprié, fournissant des principes utiles pour garantir des normes fixes, assurant :

- Le respect des exigences d'hygiène générales et spécifiques (y compris la contamination/cross-contamination, l'hygiène personnelle et une production sanitaire de matériel végétal).

- Méthodes de contrôle

- Des procédures documentées (POS) couvrant en détail l'ensemble du processus de production

- Sécurité du processus

- Adéquation du produit final.

Respect des directives GACP et GMP : plantes de cannabis enectas garantissant une haute qualité des produits CBD comme l'huile de CBD. Cette politique nous aide à garantir, grâce à des procédures standardisées et en identifiant les phases critiques de production (sur la base des procédures HACCP , d'analyse des risques et de maîtrise des points critiques), que la qualité et la sécurité de nos produits sont appropriées et cohérentes, dans un cadre complet et à jour. système de suivi interne (chaque lot de production est traçable et identifiable au producteur et, par conséquent, au champ et à l'endroit exact où les plantes ont été cultivées et récoltées).

Nos produits (en plus de suivre les directives GACP ) sont certifiés : Made in Italy, Pesticide Free, Heavy Metal Free (nous garantissons l'absence de métaux lourds grâce à l'analyse et à l'échantillonnage pendant les phases de production) et Monitored Warehouse (nos bâtiments sont constamment nettoyés , ventilées et contrôlées, avec des zones de travail spécifiques bien délimitées et adaptées pour protéger les produits de tout type de contamination potentielle).

Cultivation

La matière première pour tous les produits d'Enecta est le Cannabis Sativa L. Cette plante exceptionnelle possède de nombreuses variétés, chaque variété (également appelée "souche") ayant des propriétés distinctes. Depuis 2013, Enecta a investi dans un programme de recherche génétique sur les semences afin de développer des plantes de chanvre spécialement conçues pour la production de cannabinoïdes. Pour garantir une huile de CBD parfaite, nous veillons à ce que la bonne graine de cannabis soit semée, c'est peut-être la décision la plus importante que nous devons prendre chaque année.

Préparation du sol

La préparation du sol pour la semence est le point de départ et l'un des facteurs fondamentaux de la phase de production. Seul un bon champ (en termes de composition, de nutriments et de polluants) peut produire un bon produit. C'est pourquoi nous nous efforçons de créer un sol "riche en nutriments" qui devient l'habitat naturel des racines. Avec une surveillance minutieuse et précise, nous créons des conditions optimales pour empêcher la croissance des mauvaises herbes ou la présence de polluants.

La Semence

Nous ne cultivons que des variétés commerciales inscrites au catalogue européen des variétés des espèces végétales agricoles, conformément à la directive 2002/53/CE du Conseil européen du 13 juin 2002, art. 17. Elles contiennent une teneur en THC inférieure à 0,2% (semence identifiée et certifiée avec précision). Toutes les informations concernant les parcelles dédiées à la culture du chanvre sont enregistrées et documentées. De l'emplacement aux conditions de croissance des plantes, pour une surveillance continue de la croissance des plantes.

Nous n'utilisons aucun pesticide ni aucune autre substance chimique, car elles ne sont pas essentielles pour le développement et la protection des plantes cultivées. De plus, grâce à des analyses continues sur les champs, nous vérifions la qualité et les éventuels besoins et/ou carences pendant la phase végétative. Ces analyses servent de base pour l'échantillonnage des cannabinoïdes, ce qui nous permet d'évaluer le pourcentage de principes actifs présents pendant la croissance des plantes et de déterminer le moment idéal pour la récolte.

La Récolte

La récolte est effectuée à l'aide d'un équipement agricole spécialisé qui coupe les plantes de Cannabis Sativa L. et les charge directement sur une remorque, tout en coupant les plantes lentement. À cette étape (comme dans toutes les autres phases de travail), nous accordons une grande importance à la propreté de toutes les machines/équipements qui entrent en contact avec le matériel végétal, afin d'éviter tout risque de contamination avant, pendant et après la récolte.

Le Séchage

Pour obtenir un produit conforme aux normes de qualité requises, le processus de séchage joue un rôle crucial. En effet, toute dégradation, modification ou contamination des plantes de Cannabis Sativa L. doit être évitée. Après la récolte, le matériel végétal est transporté (dans des conditions sèches et propres) vers des sites de séchage spécialement conçus pour la transformation du chanvre. La phase de séchage, qui est un point crucial dans le traitement du chanvre et donc pour la qualité du produit final, est soigneusement surveillée, notamment en contrôlant en continu des paramètres essentiels tels que la température et le temps de séchage, la circulation de l'air et l'humidité.

La surveillance de ces trois facteurs constitue une garantie opérationnelle pour obtenir un produit final séché de manière uniforme, prévenir la formation potentielle de moisissures et la contamination de l'ensemble du matériel végétal, et permettre une conservation correcte et adéquate.

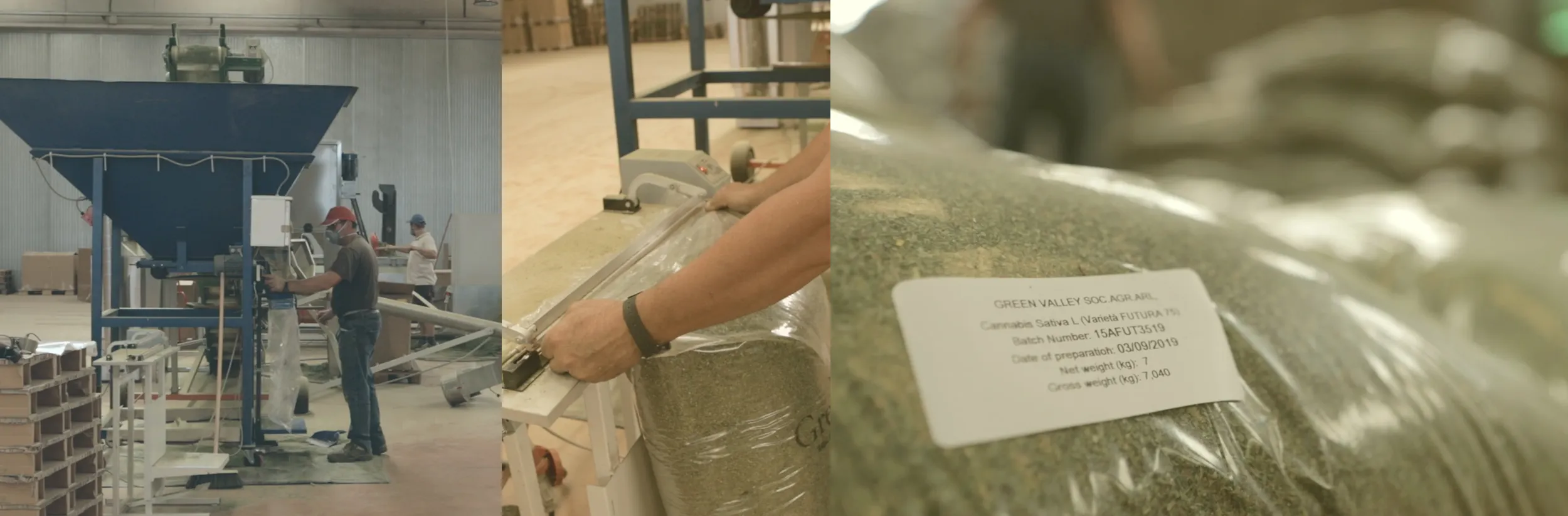

La Séparation Mécanique

Une fois séché, le matériau subit une séparation mécanique. Cette phase de traitement permet une séparation parfaite de la matière végétale grâce à une machine qui fonctionne automatiquement par frottement de brosses et passage à travers des tamis vibrants et des tamis fixes . Une fois le processus mécanique terminé, les déchets seront complètement séparés de la matière parfaitement broyée utile à nos fins (extraction des principes actifs) qui sera conditionnée et stockée.

Emballage et stockage

Une fois le processus de séparation terminé, le matériau broyé passe directement de la machine de séparation aux bouches de sortie spécifiques, qui ont des sacs à leurs extrémités (spécifiquement destinés à un usage alimentaire, propres et secs , permettant la transpiration mais pas le contact avec des substances externes/possible contaminants) pour l'emballage final. Le cycle de la machine permet donc un remplissage maîtrisé et continu (réduction des passages et interventions des opérateurs). Cependant, nous soulignons le fait que tout le matériel utilisé lors des différentes phases de traitement est enregistré et accompagné de fiches techniques attestant de sa compatibilité et de son utilité pour nos objectifs qualitatifs.

Le matériel emballé est donc stocké sur des palettes. Dans cette phase, l'étiquetage final des lots homogènes se produit, avec un numéro de lot individuel résumant toutes les données de traitement, permettant une traçabilité claire et précise du produit . Les palettes sont stockées dans des zones spécifiques bien ventilées de l' entrepôt , avec des accès protégés, et des espaces faciles à nettoyer et subdivisés par phase de traitement. Une fois le processus d'emballage terminé, le matériel attend d'être expédié vers notre site de production (ou vers des clients).

PRODUCTION D'HUILE DE CBD

Pour obtenir un extrait, il faut séparer les composés intéressants de la plante de ceux qui ne nous sont d'aucune utilité. Plus précisément, chaque extrait d'Enecta est développé et formulé autour d'un cannabinoïde spécifique. Les cannabinoïdes peuvent être séparés de la matière végétale de différentes manières. Nous avons développé des méthodes spécifiques pour assurer à la fois la sécurité et l'efficacité de ce processus. C'est pourquoi nous pouvons garantir que la meilleure huile de CBD peut également être abordable pour nos clients.

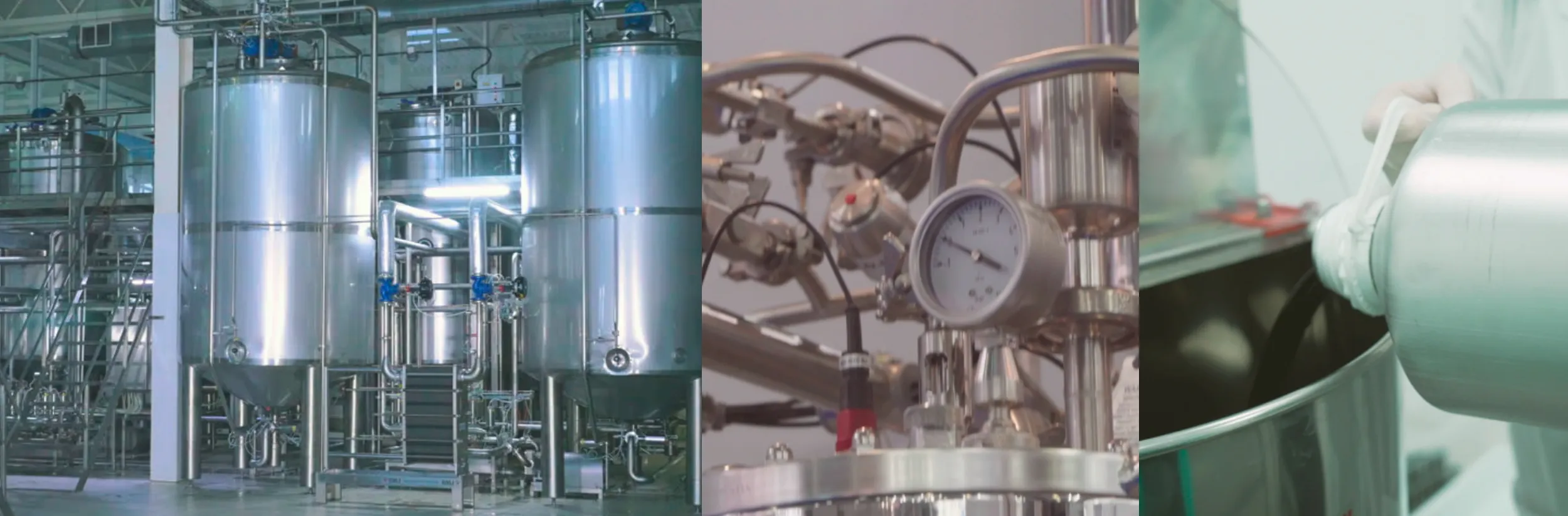

Directives pharmaceutiques

Le chanvre emballé et stocké est prêt à être expédié vers notre site de production (ou vers des clients), où le matériel végétal subira un traitement supplémentaire pour obtenir le produit final. Notre priorité est de maintenir des normes de gestion de qualité élevées dans le développement, la production et le contrôle de nos produits, afin de garantir qu'ils répondent simultanément aux exigences de sécurité, de qualité et d'efficacité.

Toutes les phases de production suivent les exigences GMP (Bonnes Pratiques de Fabrication, règles et instructions s'appliquant à toutes les étapes du cycle de production) et s'appuient sur un système qualité intégré fiable et des procédures précises de gestion des risques, pour garantir la conformité des produits

aux directives de stabilité de l' ICH (The International Council for Harmonisation of Technical Requirements for Pharmaceuticals for Human Use), aux réglementations de qualité de l'ISO (International Standard Organisation) et qu'ils sont donc adaptés à l'usage prévu et ne présentent pas de risque pour le consommateur car de précautions de sécurité ou de qualité inadéquates.

Cet objectif de qualité est atteint à la fois par le travail d'un personnel qualifié intervenant dans toutes les phases de transformation, et par l'utilisation de procédures certifiées dans les locaux et les espaces, avec des équipements et des services adaptés.

Extraction d'huile de CBD

Un rôle clé de la production est la phase d'extraction chimique qui se déroule dans des laboratoires où toutes les opérations sont planifiées , contrôlées , enregistrées et rapportées . L'extraction chimique consiste à séparer les composants d'intérêt (ie CBD, CBG) de la matrice végétale solide, afin d'obtenir uniquement des extraits riches/concentrés de ces composants d'intérêt, avec une élimination précise du THC . Les méthodes d'extraction appliquées améliorent les propriétés de notre matière première, en maintenant la structure et l'activité biologique originale de ses substances.

Les conditions d'extraction sont standardisées avec précision , avec une attention particulière aux paramètres du procédé, notamment la température, l'agent d'extraction et les réactifs utilisés. Notre procédé implique l'utilisation de solvants GRAS (Classe III) comme EtOH ; les différentes étapes suivantes assurent la séparation des interférents (comme la cire) qui perturberaient les phases de purification et d'isolement d'un cannabinoïde spécifique, ce qui devrait se faire sans dégrader sa structure moléculaire naturelle. Un tel processus structuré nous permet de travailler sur les composants acides (c'est-à-dire le CBDA) à décarboxyler si nécessaire, réduisant ainsi la formation de métabolites secondaires du processus.

Contrôle de qualité

Le contrôle qualité approuve et met en œuvre toutes les procédures de contrôle qualité : mettre par écrit les procédures détaillées d' échantillonnage et de tests en cours et post-processus ; conserver la documentation et les registres de production ; définir les procédures de nettoyage et d'assainissement des locaux ; vérification des conditions de fonctionnement (étalonnage et maintenance) des outils, machines et équipements ; surveiller l'efficacité des processus ; garantir le bon étiquetage des contenants et la conformité des emballages ; surveiller la stabilité du produit ; mettre en place des systèmes de traçabilité efficaces. Le contrôle qualité ne se limite donc pas aux opérations de laboratoire puisqu'il intervient dans toutes les décisions concernant la qualité du produit (de la culture de la matière première au conditionnement et à la distribution du produit final).

Post-production

Quant à l'emballage du produit, il peut être divisé en différentes catégories, en fonction de l'objectif et du rôle dans la chaîne de production. Par « emballage », nous entendons le matériau d'emballage destiné à contenir les produits et à assurer leur protection, leur présentation et leur permettre d'être manipulés en toute sécurité du producteur au consommateur.

En général, l'emballage peut être divisé en primaire et secondaire. La première catégorie fait référence aux contenants directement en contact avec le produit (c'est-à-dire les flacons, les bouteilles), tandis que la seconde catégorie comprend les emballages renfermant la matière première (c'est-à-dire les étuis pour les petites bouteilles, etc.).

Le but d'un emballage de qualité, c'est-à-dire ce qui est demandé pour assurer le consommateur, c'est :

- Parfaitement adapté au produit , protégeant son intégrité et empêchant toute éventuelle pénétration d'agents extérieurs ;

-

Résistance efficace aux conditions environnementales extérieures (en particulier pour les emballages primaires, qui doivent être résistants à la lumière et étanches à l'air) ;

- Protection adéquate du produit avec des caractéristiques précises pour garantir l'intégrité du produit pendant le mouvement ou le transport ;

- Communication correcte sur la nature du contenu.

Les produits, en effet, peuvent se détériorer en raison d'une incompatibilité chimique entre les composants de la formulation ou avec les matériaux d'emballage, ou encore des effets de l' humidité , de l'oxygène , de la lumière et de diverses températures . Par exemple, l'utilisation de contenants opaques (en métal, en plastique coloré ou en verre ambré) permet de protéger le produit de la lumière et des réactions d'oxydation. L'emballage contiendra le numéro de lot du produit pour la traçabilité et pour disposer des informations nécessaires à l'identification du produit (nom, composition qualitative et quantitative, date de péremption), permettant de retracer son authenticité. La traçabilité est un processus qui suit le produit d'amont en aval de la chaîne de production et garantit qu'à chaque étape, des traces (informations) appropriées sont présentes et incluses dans la création du numéro de lot.

Stockage et distribution

Les lieux dédiés au stockage des produits sont conçus pour : assurer de bonnes conditions de stockage ; permettre le stockage ordonné et catégorisé des marchandises et réduire au minimum les risques de contamination ; globalement, pour éviter tout effet négatif sur la qualité des produits ; maintenir des conditions de stockage adéquates (lumière, température, humidité, etc.) et, par conséquent, maintenir les normes de qualité et d'intégrité constantes pendant le stockage et le transport.